Eames Plastic Shell座椅的故事实际上远在Charles和Ray于1950年首次推出这款产品的十多年前就已经开始了,而现在它已成为Herman Miller的标志性设计。理解这十多年的演变历程,不仅有助于阐明Charles经常被引用的“细节并非细节,而是设计的全部”的观点,它还明确了Herman Miller和Eames Office和其家族,根据Charles和Ray的要求而承担的责任,那就是让设计师孜孜不倦地改进和升华自己的设计。

众所周知,Eames夫妇是材料不可知论的坚定支持者,我们如今熟知和喜爱的塑料框架植根于上世纪30年代末,那时,Charles和Eero Saarinen正在克兰布鲁克艺术学院(Cranbrook Academy of Art)首次开始探索采用曲木胶合板制作座椅,Charles当时正担任设计系的主任。Saarinen的父亲Eliel是克兰布鲁克艺术学院的院长,Eero是他父亲的建筑师事务所的初级合伙人。Eames和Eero很可能都受到芬兰建筑师Alvar Aalto的作品影响,后者曾于上世纪30年代初在克兰布鲁克艺术学院讲学,并以其设计的弯曲胶合板家具而闻名。1939年,在Eliel为纽约州Buffalo的Kleinhans音乐厅所做的设计中,Eames和Saarinen对于成型胶合板的首次尝试在座椅设计中得以实现。虽然这种椅子其时只有二维曲线,但是在1940年参加现代艺术博物馆举办的“有机设计”竞赛时,他们在二代设计中采用了三维曲线。他们为此赢得了一等奖,但是后来这款椅子只进行了少量生产,而且质量远没有达到他们的预期要求。当时,Charles遇到克兰布鲁克艺术学院的学生Ray Kaiser并与其喜结连理,随后二人移居加州的Venice,并创办了与他们二人齐名的工作室。Eero放弃了项目,但Charles和Ray决心找到更完整的新工艺,以将胶合板模压成复合曲线。

Charles和Ray继续尝试采用对胶合板进行模压的新技术,他们最终为美国海军设计了担架、可堆叠的轻量下肢夹板(1942)和滑动座椅(1943)。战争结束后,他们重新萌生批量生产椅子的想法。虽然他们尽了最大努力,但仍无法造出单层胶合板式座椅,相反,他们推出了更引人注目的替代方案:椅背和座位采用单独模压胶合板制成的椅子,又名Eames成型胶合板座椅(1946),这种椅子至今仍在生产,尔后还被《时代》周刊评为“二十世纪最伟大的设计”。两年后,他们造出了采用冲压金属制成的单件式Shell座椅,并参加了现代艺术博物馆举办的“国际低成本家具设计竞赛”。这款座椅获得了本次比赛的亚军,但具有氯丁橡胶涂层的原型产品由于成本太高,所以不宜正式投产,Charles和Ray转而寻找像玻璃纤维增强塑料之类的新材料,这类材料可模压成有机形态,而且生产成本合理,但此前尚未在消费产品中应用。

正是1950年的这次更新换代,才产生了第一款批量生产的塑料椅子,但有关设计创新的探索并未就此止步。多年来,经过对颜色与高度选项、减震座、底座和软垫选项的不断修改和优化,这款椅子不仅易于再生产循环利用,而且可高度定制。同时还要密切监测和改造制造工艺,在20世纪80年代末期,也就是Charles去世(1978)后10年,Ray和Herman Miller开始担心玻璃纤维生产工艺可能会对环境产生不良影响。20世纪90年代初,Herman Miller停止了该款产品的生产。经过对可持续解决方案的多年不断探索,根据Charles和Ray在1970年采用无玻璃纤维塑料制作的原型(保存在Eames Office的档案中),公司于2001年重新推出了采用100%可回收利用的聚丙烯材料制成的Molded Plastic Shell座椅。2013年,通过与Eames家族的再次合作,Herman Miller采用更新和更适用的材料——模压木材,并利用先进的3D胶合板技术,将Charles和Ray对Shell座椅的设计构想变为现实。今年,公司又采用具有可持续性的重新配方并已经过GREENGUARD金级认证的成型玻璃纤维和软垫,重新推出了Shell座椅。

根据Eames夫妇在1970年的记录电影《玻璃纤维座椅:它们的演变历程(The Fiberglass Chairs: Something of How They Get the Way They Are)》,WHY平台将带您前往我们在俄亥俄州Ashtabula的玻璃纤维制造厂和Herman Miller在密歇根州Zeeland自有的Greenhouse生产厂,以重新领略玻璃纤维的生产工艺。在Instagram上为期两天的课程中,我们将播放10段短小的视频(包括下列对应的gif图片预告),探索Herman Miller通过不断努力追求最优秀和最具可持续性的制造工艺和产品质量,用以缅怀Eames原创设计和创新精神的途径。

“众所周知,Eames夫妇是材料不可知论的坚定支持者,我们如今熟知和喜爱的塑料框架植根于上世纪30年代末,那时,Charles和Eero Saarinen正在克兰布鲁克艺术学院(Cranbrook Academy of Art)首次开始探索采用曲木胶合板制作座椅。”

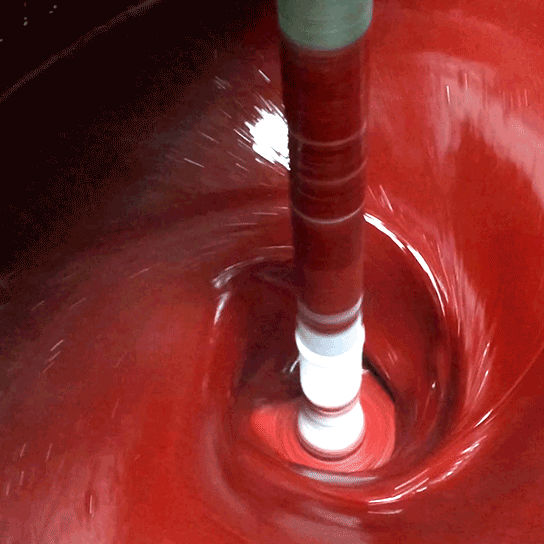

1. 在工艺塔中混合染色树脂

通过采用主要在汽车业和制造业应用的技术生产非装饰性部件,Herman Miller的新型玻璃纤维树脂在环保方面进行了诸多改进。

由于生产时不使用催化剂、也不会产生挥发性有机物(VOC)和有害的空气污染物(HAP),所以这种树脂无需使用焚化炉。与目前传统的玻璃纤维树脂的生产工艺和最早在椅子中采用的玻璃纤维树脂相比,新型不含氧化剂的树脂不仅产生的臭氧更少,空气污染减轻,而且能为员工提供更安全的工作环境。

2. 从CNC机床中取出预成型件并检查

要制造新型Shell座椅的预成型件,需要采用与传统玻璃纤维生产中使用的“湿法工艺”相反的“干粘合剂工艺”。

在“干粘合剂工艺”中,部分玻璃纤维束会在低温下熔化,并由CNC机床按壳体的形状吹到挡屏上,真空室可确保收集松散颗粒,而不会像传统制造工艺那样吹到空中,被“湿胶”粘住。然后加热,以熔化足够的玻璃纤维束,以保持预成型件的形状。人手只能在此时触碰预成型件,剩下的工作就是在发光工作台上检查预成型件,并用小刀修整和刮除预成型件的边缘。

3. 将树脂添加到预成型件上

将玻璃纤维预成型件放在托架上。

工人按比例称出数量精确的树脂,然后有条不紊地使用手工具,迅速将树脂倒到玻璃纤维预成型件上,并使其均匀覆盖和分布于壳体上。

4. 将表面涂有树脂的预成型件放入压缩机内

在预成型件表面均匀添加树脂后,将壳体放到压缩机上,然后对涂有树脂的预成型件进行加热和加压。

压缩机沿椅子的轮廓切割,以清除多余的玻璃纤维,再进行打磨。

5. 检查壳体

手动清除切割后椅子上残留的多余预成型件,从压缩机中取出壳体,然后由工厂工人进行外观检查并签核。

每次使用后,应清洁压缩机。

6. 打磨壳体边缘

手动打磨壳体边缘,然后用电动砂光机抛光。

将椅子擦干净,并妥善包装。此时,由不同的工厂工人再检查一次,以查找瑕疵。通过检查后,将其发往Herman Miller的Greenhouse生产厂。

7. 将减震座安装到壳体的底座上

需要对每个壳体的底部进行系统清洁,以更有效地黏接减震座。

用机器在每个减震座上涂黏合剂,再将装有刚刚清洁好的壳体的托盘放到减震座上。将已黏接减震座的壳体放在加压干燥架上处理2天。

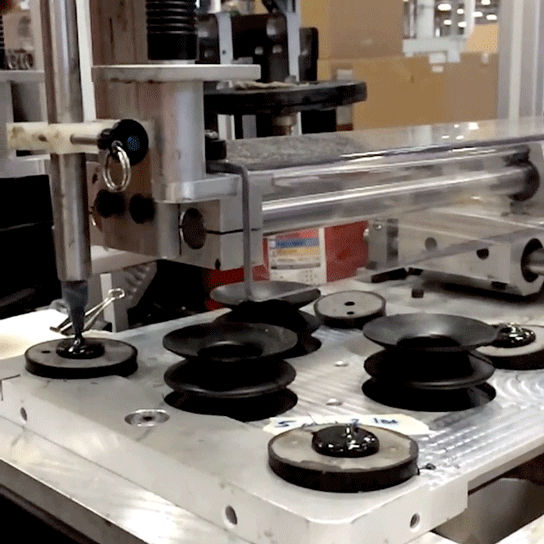

8. 对减震座进行扭力测试

从加压干燥架上取下已黏接减震座的壳体,以进行测试和检查。

手动测试每个减震座的扭矩,如果通过测试,应在车间签核壳体。

9. 缝纫席纹图案

从数控“黄油切割机”中切下软垫,然后手工缝出合适的图案(扶手椅或无扶手椅的样式)。

然后将图案送到椅子装配区。

10. 将软垫装到椅子上

泡沫衬垫是与椅子固定搭配的,在其上方铺上已经缝好图案并装配好的软垫,然后利用J-Channel型条(或边缘修剪)将其固定。

此时,将其熨平并放入另一台压缩机中,同时加热和加压。

11. 将底座安装到壳体上

用贴纸标记每把框架座椅,在贴纸上写明其用于特定的底座。然后选择底座,并将其安装到每张单独的椅子上,并手工加固。

12. 装箱和运输

将完全组装好的框架座椅擦净、包好并装箱,以待运输。